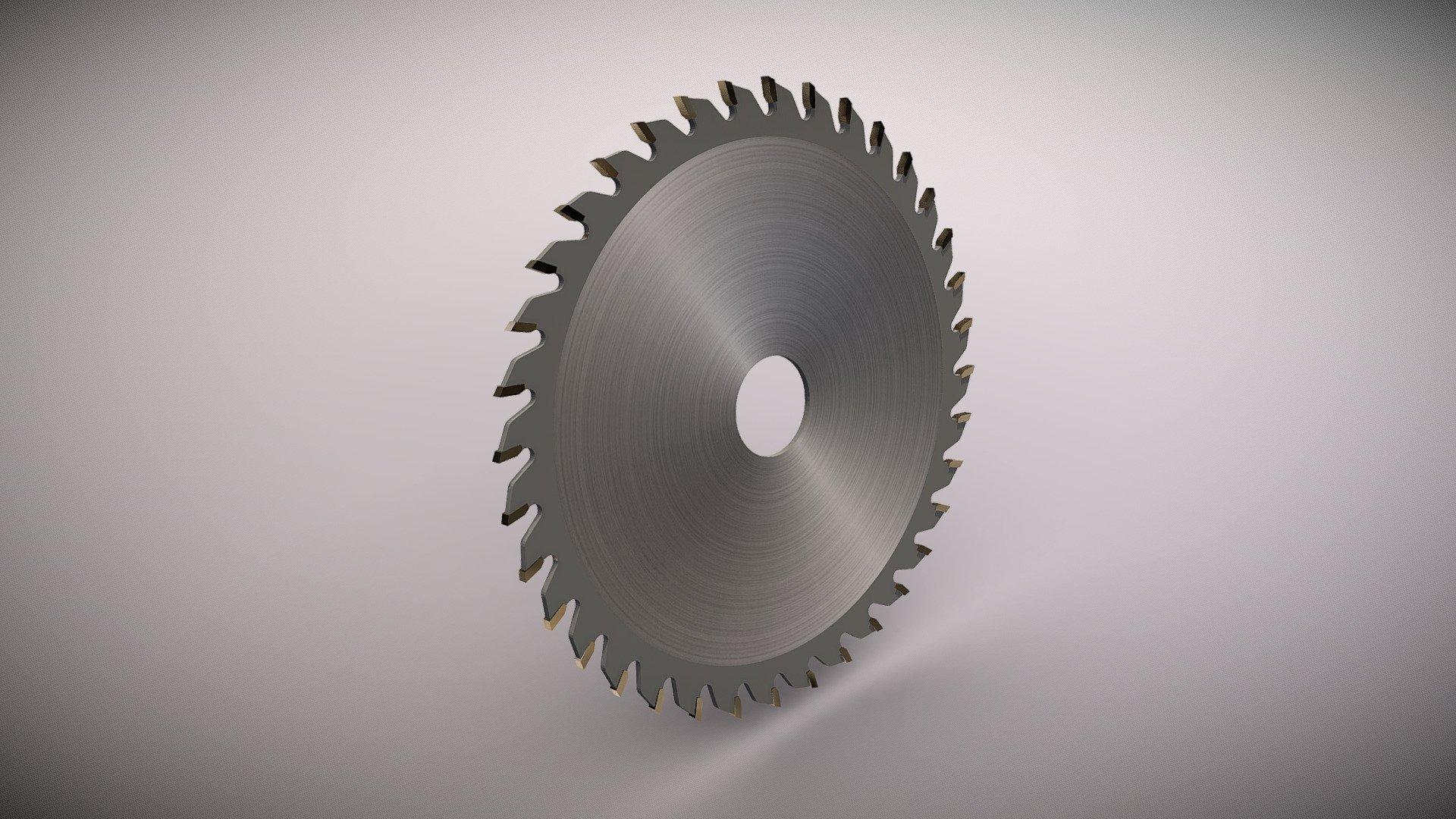

多くのお客様は、鋸刃を使用する際に鋸刃を維持および保護するための「小さな手段」を無視しているため、同じ鋸刃でも顧客によってまったく異なる評価が得られます。

1. 鋸刃をすぐに使用しない場合は、平らに置くか、内側の穴を使用して吊るしてください。物を重ねたり、平らに置いた鋸刃の上に乗ったりせず、湿気や腐食に注意してください。

2. 鋸刃が鋭くなくなり、切断面が粗くなった場合は、時間内に再研磨する必要があります。研磨は元の角度を変えたり、動的バランスを崩したりすることはできません。

3. 鋸刃の内径補正と位置決め穴加工は工場で行う必要があります。処理がよくないと、製品の使用効果に影響を与え、危険を引き起こす可能性があります。原則として、リーミング穴は、応力のバランスに影響を与えないように、元の穴の直径である 20 mm を超えてはなりません。

四。合金砥石の選定。

1) レジンボンドダイヤモンド砥石の結合強度が弱いため、研削時の自己切れ味が良く、目詰まりしにくく、研削効率が高く、研削力が小さく、研削温度が低い低い。欠点は耐摩耗性が悪く、アブレシブ摩耗が大きく、重切削には不向き。

2) ビトリファイドボンドダイヤモンド砥石は、レジンボンドよりも耐摩耗性と接着性に優れ、鋭い切れ味、高い研削効率、発熱や目詰まりが発生しにくい、熱膨張が少ない、精度を制御しやすい、欠点は研削面が粗く、コストが高いことです。 .

3)メタルボンドダイヤモンド砥石は、結合強度が高く、耐摩耗性に優れ、摩耗が少なく、寿命が長く、研削コストが低く、大きな負荷に耐えることができますが、切れ味が悪く、詰まりやすいです。

4) 砥粒の粒径は、砥石の目詰まりや切削能力に一定の影響を与えます。細かい砥粒と比較して、粗い砥粒は、切り込みが大きいと刃先の摩耗が大きくなり、そうでない場合、砥石が目詰まりしやすくなります。

5) 砥石の硬さは目詰まりに大きく影響します。砥石の硬度が高いため、熱伝導率が高く、表面の放熱にはつながりませんが、加工精度と耐久性を向上させるのに役立ちます。

6) 砥石の濃度選択は重要な機能であり、研削効率と加工コストに大きな影響を与えます。濃度が低すぎると、効率が影響を受けます。そうしないと砥粒が脱落しやすくなりますが、最適なボンド濃度範囲も良好です。