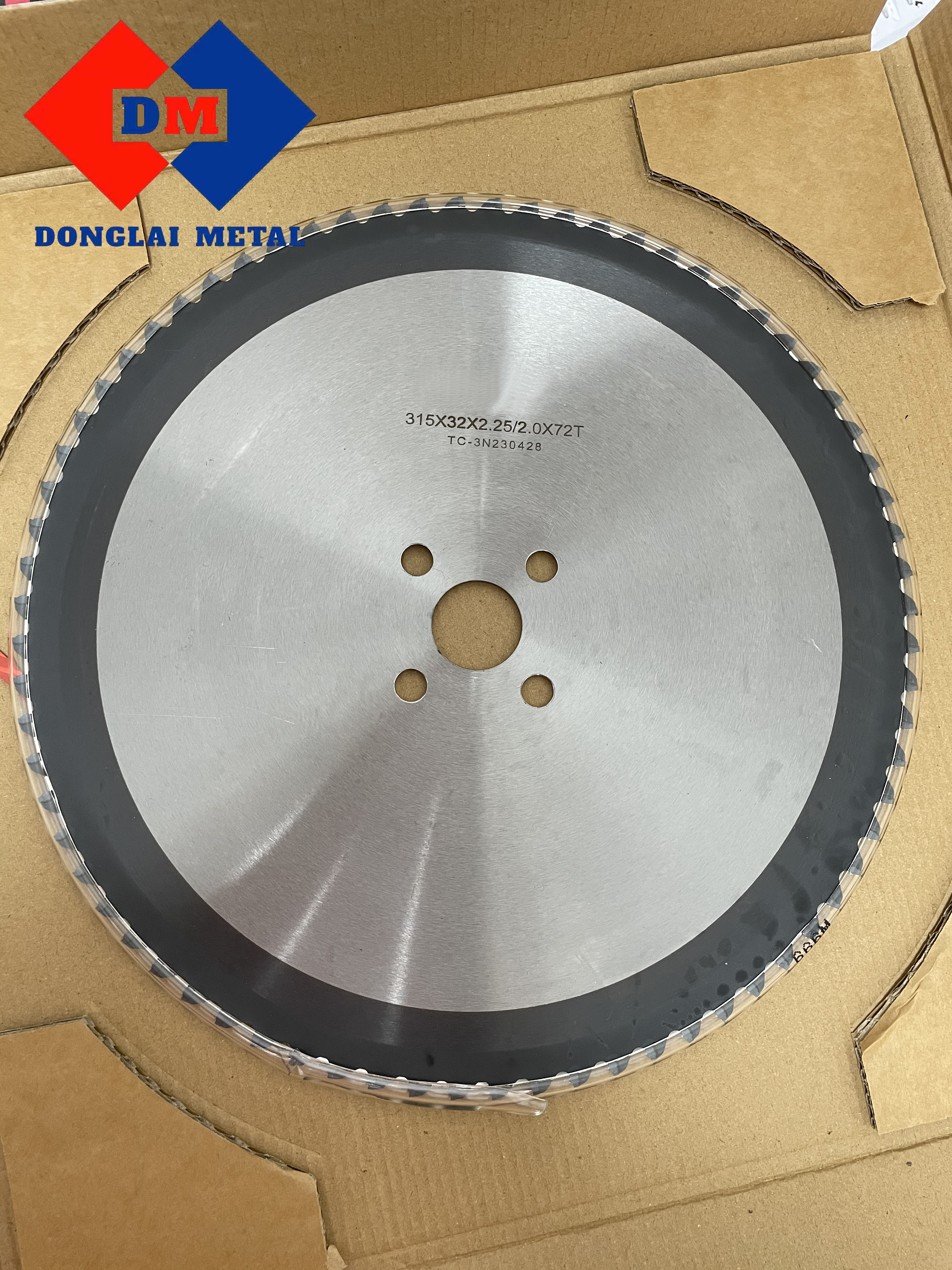

コールドソーブレード:その概要と利点

コールドソーブレード:その概要と利点

コールドソーは、金属切断コールドソーとも呼ばれ、金属丸鋸盤の切断プロセスを説明するために使用される用語です。金属の切断プロセス中、ワークピースを切断する鋸刃の歯によって発生する熱はおがくずに伝達され、ワークピースと鋸刃を低温に保ちます。それがコールドソーイングと呼ばれる理由です。

比較

(マンガン鋼フライングソーとの比較)

コールドソー切断と摩擦鋸切断は、主に切断方法が異なります。

マンガン鋼フライングソーブレード: マンガン鋼フライングソーブレードは高速で回転し、ワークピースとの摩擦を生成します。切断プロセス中の鋸刃とワークピース間の摩擦により高温が発生し、接触溶接されたパイプの破損を引き起こします。これは実際には焼き切りプロセスであり、表面に目に見える高度な焦げ跡が生じます。

高速度鋼のコールドカットソー: 高速度鋼の鋸刃の低速回転を利用して溶接パイプをミルカットし、騒音のない滑らかでバリのない切断結果を実現できます。

利点:

切断速度が速く、最適な切断効率と高い作業効率を実現します。

刃の振れが少なく、鋼管の切断面にバリがないため、ワークの切断精度が向上し、刃の寿命が長くなります。

冷間フライス加工および切断方法を使用することで、切断プロセス中に発生する熱が非常に少なく、内部応力の変化が回避されます。および切断面の材料構造。同時に、ブレードが鋼管に加える圧力は最小限であり、管壁や口の変形を引き起こしません。

高速度鋼コールドカットソーで加工されたワークピースは、良好な端面品質を備えています。

·最適化された切断方法の採用により、切断断面の精度が高く、内外ともにバリがありません。

·切断面は面取りなどの後加工が不要(後工程の加工強度を下げる)で平滑であり、加工工数と原材料を節約できます。

·摩擦によって発生する高温によってワークの材質が変化することはありません。

·作業者の疲労が少なく、切断効率が向上します。

·切断時の火花や粉塵、騒音がなく、環境に優しく省エネです。

寿命が長く、鋸刃研削盤で繰り返し研ぐことができます。研いだ刃の寿命は新品の刃と同じです。これにより生産効率が向上し、コストが削減されます。

応用技術:

切断するワークピースの材質と仕様に基づいて、鋸引きパラメータを選択します。

·歯のピッチ、歯の形状、鋸歯の前後角度パラメータ、刃の厚さ、刃の直径を決定します。

·鋸の速度を決定します。

·歯送り速度を決定します。

これらの要素を組み合わせることで、合理的な鋸引き効率とブレードの最大耐用年数が得られます。