Bilah gergaji sejuk: Apakah itu dan kelebihannya

Bilah gergaji sejuk: Apakah itu dan kelebihannya

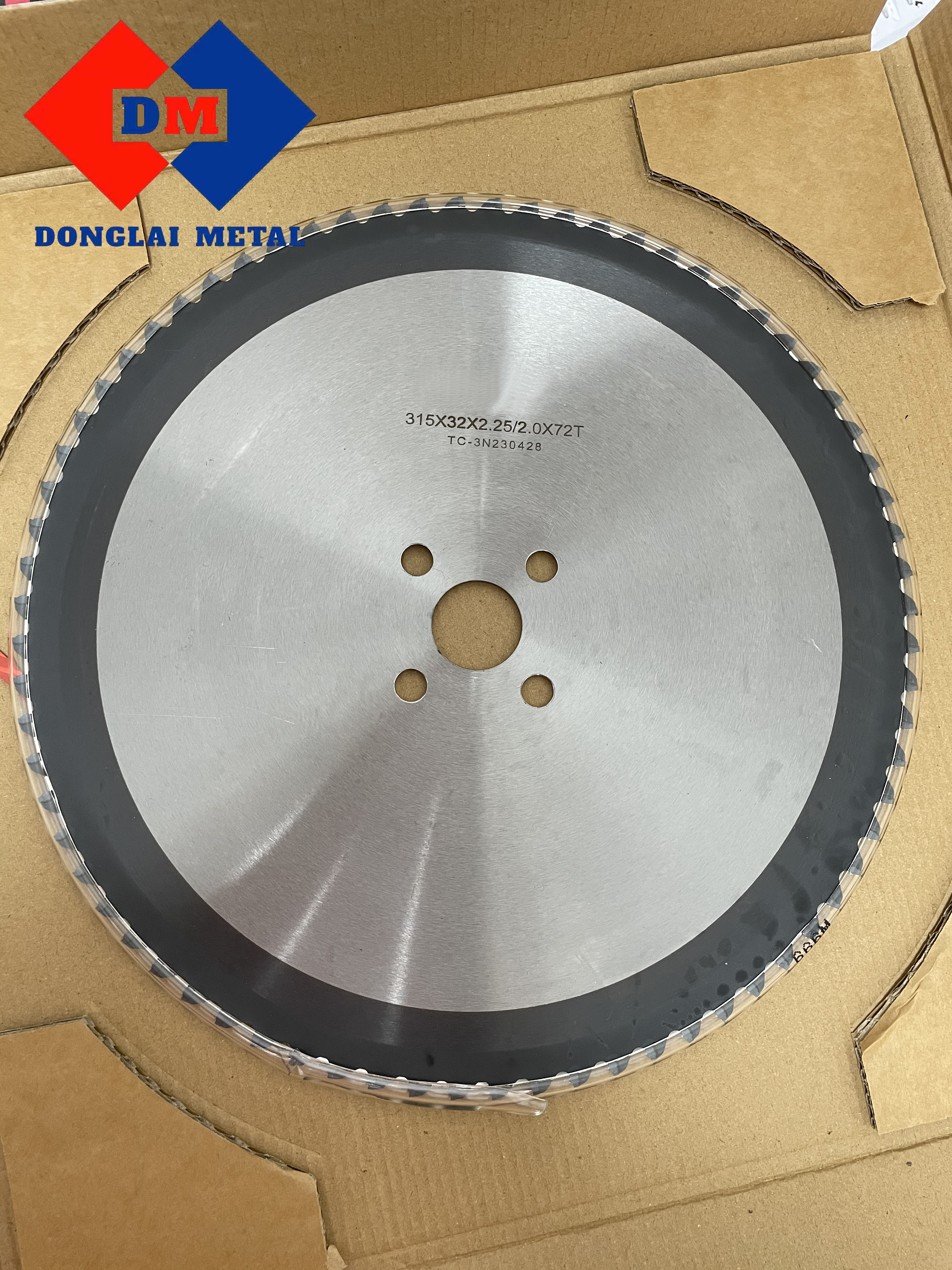

Gergaji sejuk, juga dikenali sebagai gergaji sejuk pemotong logam, adalah istilah yang digunakan untuk menerangkan proses pemotongan mesin gergaji bulat logam. Semasa proses pemotongan logam, haba yang dihasilkan oleh gigi mata gergaji yang memotong bahan kerja dipindahkan ke habuk papan, memastikan bahan kerja dan mata gergaji sejuk. Itulah sebabnya ia dipanggil menggergaji sejuk.

Perbandingan

(Berbanding dengan Gergaji Terbang Keluli Mangan)

Pemotongan gergaji sejuk dan penggergajian geseran adalah berbeza, terutamanya dalam cara memotong:

Bilah gergaji terbang keluli mangan: Bilah gergaji keluli mangan berputar pada kelajuan tinggi untuk menghasilkan geseran dengan bahan kerja. Geseran antara mata gergaji dan bahan kerja semasa proses pemotongan menghasilkan suhu tinggi yang menyebabkan paip yang dikimpal sesentuh pecah. Ini sebenarnya adalah proses pembakaran, mengakibatkan kesan hangus yang tinggi pada permukaannya.

Gergaji potong sejuk keluli berkelajuan tinggi: bergantung pada putaran perlahan bilah gergaji keluli berkelajuan tinggi kepada paip dikimpal potong kilang, yang boleh mencapai hasil pemotongan yang licin dan bebas gerinda tanpa bunyi bising.

Kelebihan:

Kelajuan pemotongan adalah pantas, mencapai kecekapan pemotongan optimum dan kecekapan kerja yang tinggi.

Sisihan bilah adalah rendah, dan tiada burr pada permukaan potong paip keluli, dengan itu meningkatkan ketepatan pemotongan bahan kerja, dan memaksimumkan hayat perkhidmatan bilah.

Menggunakan kaedah pengilangan dan pemotongan sejuk, sangat sedikit haba dihasilkan semasa proses pemotongan, yang mengelakkan perubahan dalam tegasan dalamandan struktur bahan bahagian potong. Pada masa yang sama, bilah memberikan tekanan minimum pada paip keluli dan tidak menyebabkan ubah bentuk dinding dan mulut paip.

Bahan kerja yang diproses dengan gergaji potong sejuk keluli berkelajuan tinggi mempunyai kualiti muka hujung yang baik:

·Dengan menggunakan kaedah pemotongan yang dioptimumkan, ketepatan bahagian potong adalah tinggi, dan tiada burr di dalam atau di luar.

·Permukaan potongan rata dan licin tanpa memerlukan pemprosesan seterusnya seperti chamfering (mengurangkan keamatan pemprosesan proses seterusnya), menjimatkan kedua-dua langkah pemprosesan dan bahan mentah.

·Bahan kerja tidak akan menukar bahannya kerana suhu tinggi yang dihasilkan oleh geseran.

·Keletihan pengendali adalah rendah, dengan itu meningkatkan kecekapan pemotongan.

·Tiada percikan api, habuk atau bunyi semasa proses pemotongan, menjadikannya mesra alam dan penjimatan tenaga.

Hayat perkhidmatan adalah panjang, dan bilah boleh diasah berulang kali menggunakan mesin pengisar mata gergaji. Hayat perkhidmatan bilah yang diasah adalah sama seperti bilah baru. Ini meningkatkan kecekapan pengeluaran dan mengurangkan kos.

Teknologi Aplikasi:

Pilih parameter menggergaji berdasarkan bahan dan spesifikasi bahan kerja yang dipotong:

·Tentukan padang gigi, bentuk gigi, parameter sudut depan dan belakang gigi gergaji, ketebalan bilah dan diameter bilah.

·Tentukan kelajuan menggergaji.

·Tentukan kadar suapan gigi.

Gabungan faktor-faktor ini akan menghasilkan kecekapan menggergaji yang munasabah dan hayat perkhidmatan maksimum bilah.