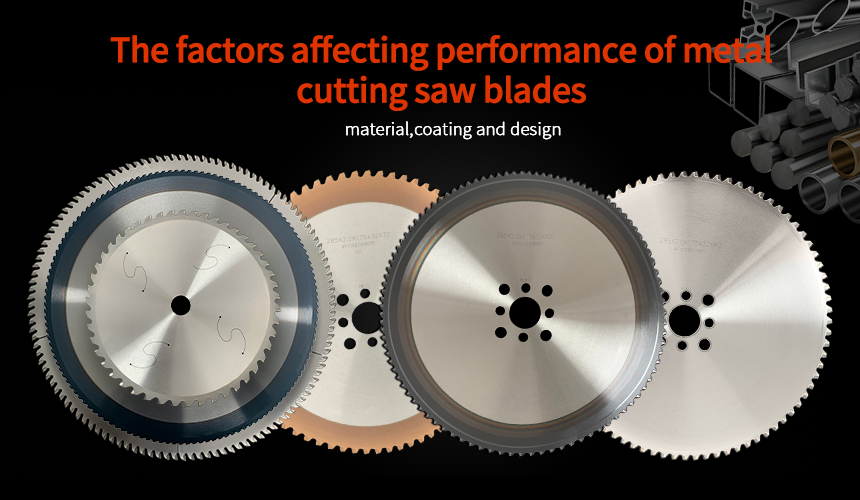

ประสิทธิภาพของการตัดโลหะใบมีดได้รับอิทธิพลจากปัจจัยหลายประการปัจจัยหลักรวมถึงใบมีดเลื่อยของวัสดุการเคลือบและการออกแบบใบมีดเลื่อยปัจจัยเหล่านี้โดยตรงกำหนดประสิทธิภาพการตัดความทนทานช่วงของการใช้งานและคุณภาพการตัดของ SAW Blade รายละเอียดต่อไปนี้อธิบายถึงผลกระทบของทั้งสามด้านต่อประสิทธิภาพของการตัดโลหะ Saw Blades:

1. วัสดุใบมีด:

วัสดุของใบมีดเลื่อยเป็นหนึ่งในปัจจัยสำคัญที่มีผลต่อประสิทธิภาพการตัดและวัสดุที่แตกต่างกันมีความแข็งที่แตกต่างกันความทนทานและความต้านทานการสึกหรอการตัดโลหะแบบคอมมอนการตัดวัสดุใบมีด ได้แก่ เหล็กความเร็วสูง (HSS) คาร์ไบด์และอื่น ๆ

เหล็กความเร็วสูง (HSS): HSS เป็นวัสดุชนิดหนึ่งที่ใช้กันทั่วไปสำหรับการตัดเหล็กซึ่งมีความทนทานและความต้านทานความร้อนที่ดี HSS เห็นใบมีดเหมาะสำหรับการตัดวัสดุโลหะและความแข็งต่ำ ด้วยคาร์ไบด์ความต้านทานการสึกหรอที่ไม่ดีเหมาะสำหรับการตัดความเร็วต่ำ

คาร์ไบด์:คาร์ไบด์เห็นใบมีดมีความแข็งและความต้านทานการสึกหรอสูงขึ้นเหมาะสำหรับการตัดโลหะที่มีความแข็งสูงกว่า (เช่นสแตนเลส ฯลฯ ) ประสิทธิภาพการตัดของมันสูงขึ้นอายุการใช้งานยาวนานขึ้นเหมาะสำหรับการตัดความเร็วสูง ใหญ่และง่ายต่อการทำลายภายใต้ผลกระทบ

การเลือกวัสดุขึ้นอยู่กับประเภทของโลหะที่จะตัดและตัดข้อกำหนดการตัดวัสดุที่มีความแข็งที่สูงขึ้นสามารถตัดโลหะด้วยความแข็งค่อนข้างสูง แต่ในขณะเดียวกันก็ต้องรวมกับการเคลือบที่เหมาะสมและการออกแบบเพื่อเพิ่มความทนทาน

2.การเคลือบ:

การเคลือบของใบเลื่อยการตัดโลหะสามารถปรับปรุงความต้านทานการสึกหรอความต้านทานความร้อนและความต้านทานการกัดกร่อนของใบเลื่อยวัสดุการเคลือบแบบคอมมอนรวมถึงโลหะผสมไทเทเนียม (ดีบุก, tialn), คาร์ไบด์เคลือบ ฯลฯ การเคลือบเหล่านี้ไม่เพียง แต่ป้องกันใบมีดเลื่อยเลื่อย แต่ยังปรับปรุงประสิทธิภาพการตัด

การเคลือบไทเทเนียมไนไตรด์ (TIN): การเคลือบดีบุกมักใช้สำหรับเหล็กความเร็วสูงและใบมีดคาร์ไบด์ มันสามารถปรับปรุงความแข็งและความต้านทานการสึกหรอของพื้นผิวใบเลื่อยลดแรงเสียดทานและยืดอายุการใช้งานนอกจากนี้ยังสามารถลดความร้อนที่เกิดขึ้นในระหว่างกระบวนการตัดและช่วยปรับปรุงความแม่นยำในการตัด

การเคลือบไทเทเนียมอลูมิเนียมไนไตรด์ (TIALN): การเคลือบนี้คือทั่วไปใช้สำหรับการตัดแอปพลิเคชัน กับอุณหภูมิสูงและโหลดสูง มันมีความต้านทานอุณหภูมิสูงมากขึ้นและสามารถทนต่ออุณหภูมิการตัดที่สูงขึ้นได้ เหมาะสำหรับการตัดวัสดุที่ยากเช่นสแตนเลสและเหล็กกล้าโลหะผสม

การเคลือบไทเทเนียมคาร์ไบด์ (TIC): การเคลือบไทเทเนียมคาร์ไบด์ให้บริการs ความต้านทานการสึกหรอที่ดีและis เหมาะสำหรับการใช้งานที่ต้องการความต้านทานการสึกหรอ

บทบาทของการเคลือบคือการลดแรงเสียดทานระหว่างเครื่องมือและโลหะและลดอุณหภูมิ ในระหว่างการตัดดังนั้นจึงช่วยปรับปรุงอายุการใช้งานและคุณภาพการตัดของใบเลื่อยขนาดใหญ่การเคลือบจะป้องกันไม่ให้ชิปโลหะติดกับพื้นผิวใบเลื่อยเพื่อให้มั่นใจว่ามีประสิทธิภาพในการตัด

3.Saw Blade Design:

การออกแบบใบมีดเลื่อยส่วนใหญ่หมายถึงรูปร่างของฟันสนามฟันจำนวนฟันความหนาและโครงสร้างของใบเลื่อย ฯลฯ ปัจจัยการออกแบบเหล่านี้มีผลกระทบโดยตรงต่อประสิทธิภาพการตัดความเสถียรและคุณภาพการตัดของใบมีดเลื่อย .

รูปร่างฟันและสนามฟัน: รูปร่างฟัน (เช่นฟันตรงฟันเอียงฟันของคลื่น ฯลฯ ) และสนามฟันจะส่งผลต่อความเรียบและความแม่นยำของการตัด สนามที่เล็กกว่าเหมาะสำหรับการตัดที่ดีในขณะที่สนามที่ใหญ่กว่าเหมาะสำหรับการตัดโลหะหนาขึ้นอย่างรวดเร็ว ควรเลือกการออกแบบรูปร่างฟันตามความแข็งความหนาและความต้องการการตัดของวัสดุตัด

การออกแบบฟันตรง: เหมาะสำหรับการตัดโลหะหนักให้แรงตัดที่แข็งแรงขึ้น แต่มันง่ายที่จะสร้างการสั่นสะเทือนขนาดใหญ่เมื่อตัด

การออกแบบฟันเอียง: เหมาะสำหรับสถานการณ์ที่ต้องใช้ความเร็วในการตัดที่สูงขึ้นและต้องใช้แรงตัดขนาดเล็กและมักจะใช้กับการตัดวัสดุที่บางลง

การออกแบบฟันของคลื่น: มันมักจะใช้เพื่อปรับปรุงเอฟเฟกต์การตัดในขณะที่ลดการสะสมความร้อน

ความหนาของใบเลื่อย: ความหนาของใบเลื่อยส่งผลโดยตรงต่อความเสถียรและความทนทานของการตัดใบเลื่อยที่มีความแรงโดยทั่วไปจะทนทานกว่า แต่อาจเพิ่มภาระในขณะที่ตัดใบเลื่อยบางเหมาะสำหรับการใช้งานที่มีความแม่นยำสูง จำเป็น แต่ความทนทานไม่ดี

การออกแบบร่องชิปของ Saw Blade:

ใบมีดเลื่อยบางตัวได้รับการออกแบบด้วยร่องชิปพิเศษที่สามารถปล่อยชิปโลหะออกจากพื้นที่ตัดได้อย่างมีประสิทธิภาพลดผลกระทบของชิปโลหะบนใบเลื่อยหลีกเลี่ยงการสะสมความร้อนในพื้นที่ตัดและปรับปรุงประสิทธิภาพการตัดและคุณภาพ

การออกแบบโครงสร้างใบมีด:

โครงสร้างภายในและภายนอกของใบมีดเลื่อยเช่นรูปร่างของหลุมกลางและโครงสร้างการสนับสนุนจะส่งผลต่อความสมดุลและความแข็งแกร่งในระหว่างการตัด ใบเลื่อยคุณภาพสูงมักจะได้รับการออกแบบด้วยการกระจายที่เหมาะสมและโครงสร้างการเสริมแรงเพื่อให้แน่ใจว่าพวกเขายังคงมีเสถียรภาพในระหว่างกระบวนการตัดและไม่ได้มีแนวโน้มที่จะเสียรูป

บทสรุป:

ปัจจัยหลักที่มีผลต่อประสิทธิภาพของใบเลื่อยการตัดโลหะคือวัสดุการเคลือบและการออกแบบวัสดุตัดสินใจความแข็งของใบเลื่อยความเหนียวและช่วงของการใช้งานการเคลือบจะปรับปรุงความต้านทานการสึกหรอความต้านทานความร้อนและความต้านทานการกัดกร่อนของใบเลื่อย- การออกแบบมีอิทธิพลต่อการตัดเอฟเฟกต์และประสิทธิภาพความเสถียรของเครื่องมือตัดการพิจารณาปัจจัยเหล่านี้พิจารณาใบมีดเลื่อยที่เหมาะสมที่สุดสามารถเลือกได้เพื่อปรับปรุงประสิทธิภาพการทำงานและคุณภาพการตัดในขณะที่ยืดอายุการใช้งานของเครื่องมือ