قبل اختيار الشفرة الماسية المناسبة لتطبيقك ، من المفيد معرفة كيفية صنعها وكيفية عملها.

سيضمن الحصول على هذه المعرفة تجربة ناجحة في موقع عملك.

كيف تصنع شفرات الماس؟

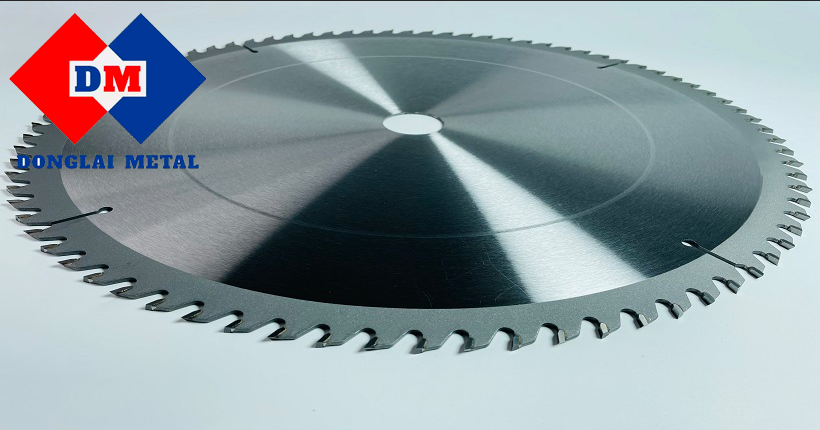

تتكون الشفرات الماسية من مكونين: قلب فولاذي وقطاع.

1. صلب صلب: دعم جزء

يكون القلب عادةً عبارة عن قرص معدني مستدير مسطح يستخدم لدعم الأجزاء الخارجية. يمكن ربط الماس بالنواة باستخدام اللحام بالنحاس الفراغي أو التلبيد أو اللحام بالليزر.

فراغ ملحوم أو مرفق متكلس

يرتبط مستوى العملية المستخدم لتصنيع اللب بأساليب التعلق. تستخدم الشفرات ذات التكلفة المنخفضة والأكبر حجمًا إما عملية ربط مفرغة بالنحاس أو متكلس. إن الشفرات الملحومة بالنحاس والمُلبدة مخصصة لقطع المواد اللينة الجافة على معدات ذات قدرة حصانية منخفضة. عادةً ما تكون النوى المستخدمة لهذه الشفرات بسيطة جدًا ولا تخضع للعديد من خطوات الشفرات لتطبيقات أكثر قوة.

ملحق ملحوم بالليزر

من بين الأشكال الثلاثة الأكثر شيوعًا لربط الأجزاء بالنواة ، والطريقة التي تنتج أقوى رابطة إلى اللب ، هي اللحام بالليزر. كشركة رائدة في اللحام بالليزر ، تواصل Norton تطوير تقنيات اللحام بالليزر وإتقانها. تتضمن التطبيقات الأكثر عدوانية للشفرات الماسية استخدام معدات ذات قدرة حصانية أعلى ، وقطع المواد الأكثر صلابة على الرطب إلى أعماق قطع أكبر بكثير. تتميز النوى الفولاذية لهذه التطبيقات العدوانية بسمكها ومعالجتها بالحرارة ودقة تأريضها وشدها. تسمح السماكة الإضافية والمعالجة الحرارية للقلب بمقاومة إجهاد الانثناء للمعدات الثقيلة والقدرة الحصانية الأعلى. يقلل الطحن الدقيق على السطح من السحب بينما يؤسس الشد استواء الشفرة عند نطاق دورة في الدقيقة معين.

2. الجزء: قطع الجزء

يتكون الجزء من مكونين: روابط الماس والمعدن.

أ. بلورات الماس (قص)

الماس المستخدم مصنوع أو اصطناعي على عكس الطبيعي. يُفضل الماس المُصنَّع على الماس الطبيعي لأن الخصائص الرئيسية مثل شكل الكريستال وحجمه وقوته يمكن التحكم فيها عن كثب من خلال عملية التصنيع. تسمح القدرة على التحكم في الخصائص الرئيسية للماس الاصطناعي بالتنبؤ الدقيق لسرعة القطع وعمر الشفرة بالإضافة إلى التكرار المتسق. بعض العوامل المهمة الأخرى التي يجب مراعاتها حول الماس هي:

• كمية الماس في القطعة

• نوعية الماس في القطعة

• حجم الماس في القطعة

كمية الماس:

كمية الماس في القطعة متغيرة وتتطلب المزيد من القوة حيث يزداد محتوى الماس في القطعة. ببساطة ، هذا يعني أنه كلما تمت إضافة المزيد من الماس إلى القطعة ، هناك حاجة إلى مزيد من القوة الحصانية لجعل الشفرة مقطوعة. من الناحية العملية ، هذا يعني أن شفرات المناشير عالية القدرة سيكون لها المزيد من الماس في القطعة.

جودة الماس:

تحدد جودة الماس قدرة الماس الفردي على مقاومة الحرارة والحفاظ على نقطة حادة. يمكن للماس الأفضل الاحتفاظ بنقطة أطول في درجات الحرارة المرتفعة.

حجم الماس:

أخيرًا ، آخر شيء يجب مراعاته هو حجم الماس. يتم تحديد أحجام الماس للفرد في نطاقات شبكية مثل 25-35 أو 50-60. كلما زادت الأرقام كلما كانت الجسيمات الفردية أدق. في التطبيق العملي ، يتم استخدام الماس الدقيق للمواد شديدة الصلابة مثل Chert أو Quartz بينما يتم استخدام الماس الأكثر خشونة للمواد اللينة مثل الأسفلت والطوب الطيني الأحمر الناعم.

ب. نظام الترابط (يرتدي)

الرابطة عبارة عن خليط من مساحيق المعادن المستخدمة في تركيبات مختلفة لتحقيق معدلات تآكل محددة. السند المصاغ بشكل صحيح يحملالماس في مكانه ، طويل بما يكفي للحصول على أقصى استفادة من نقاط الماس قبل تحرير الحجر وكشف الطبقة التالية من الماس.

يمكن تبسيط معدل التآكل للقطاع إلى قدرة المعدن على مقاومة التآكل الناتج عن التآكل. تعتبر المعادن ذات المقاومة المنخفضة للتآكل مثل البرونز ناعمة. تتكون الروابط الناعمة في الغالب من معادن ناعمة مثل البرونز وهي شائعة عند قطع مواد قاسية جدًا أقل كشطًا مثل البورسلين. تتكون الروابط الصلبة في الغالب من معادن صلبة مثل كربيد التنجستن وهي شائعة عند قطع المواد الكاشطة اللينة جدًا مثل الأسفلت أو الخرسانة المصبوبة حديثًا.

أفضل طريقة لتذكر تطبيق الرابطة إلى المادة هي "جذب الأضداد" - روابط صلبة للمواد الكاشطة اللينة بينما تستخدم الروابط اللينة للمواد الصلبة الأقل كشطًا. في بعض الحالات القصوى ، من الممكن ببساطة الحكم على صلابة الشفرة من خلال ملاحظة لون القطعة. نظرًا لأن الشفرات الناعمة تحتوي على غالبية من البرونز ، فإن الشفرات الناعمة للمواد شديدة الصلابة سيكون لها صبغة صفراء على القطعة.