Перш чым выбраць правільны алмазны дыск для вашага прымянення, карысна ведаць, як яны вырабляюцца і як працуюць.

Валоданне гэтымі ведамі гарантуе паспяховую працу на вашым працоўным месцы.

Як вырабляюцца алмазныя дыскі?

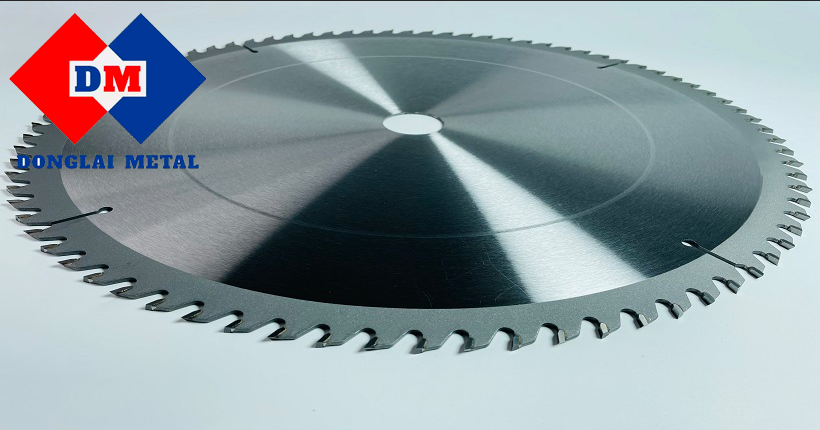

Алмазныя дыскі складаюцца з двух кампанентаў: сталёвага стрыжня і сегмента.

1. Сталёвы стрыжань: апорная частка

Ядро звычайна ўяўляе сабой круглы плоскі металічны дыск, які выкарыстоўваецца для падтрымкі знешніх сегментаў. Алмаз можна прымацаваць да стрыжня з дапамогай вакуумнай пайкі, спякання або лазернай зваркі.

Вакуумная паяная або спеченная насадка

Узровень працэсу, які выкарыстоўваецца для вытворчасці стрыжня, звязаны з метадамі мацавання. Нізкі кошт і большы аб'ём лёзаў выкарыстоўваюць або вакуумную пайку, або спечаны працэс мацавання. Вакуумна паяныя і спечаныя ляза прызначаныя для сухой рэзкі мяккіх матэрыялаў на маламоцным абсталяванні. Ядры, якія выкарыстоўваюцца для гэтых лёзаў, як правіла, вельмі простыя і не падвяргаюцца многім этапам лёзаў для больш агрэсіўных ужыванняў.

Насадка з лазернай зваркі

З трох найбольш распаўсюджаных формаў мацавання сегментаў да стрыжня, і на сённяшні дзень метад, які забяспечвае найбольш трывалае злучэнне з стрыжнем, - гэта лазерная зварка. Будучы піянерам у галіне лазернай зваркі, Norton працягвае распрацоўваць і ўдасканальваць метады лазернай зваркі. Больш агрэсіўнае прымяненне алмазных дыскаў прадугледжвае выкарыстанне абсталявання з большай магутнасцю для мокрага рэзання больш цвёрдых матэрыялаў на значна большую глыбіню рэзання. Сталёвыя стрыжні для гэтых агрэсіўных прымянення больш тоўстыя, тэрмічнаму апрацаваныя, дакладна адшліфаваныя і нацягнутыя. Дадатковая таўшчыня і тэрмічная апрацоўка дазваляюць асяродку вытрымліваць нагрузку на згін ад больш цяжкага абсталявання і большай магутнасці. Дакладная шліфоўка паверхні мінімізуе супраціў, у той час як нацяжэнне забяспечвае роўнасць ляза пры пэўным дыяпазоне абаротаў у хвіліну.

2. Сегмент: Рэжучая частка

Сегмент складаецца з двух кампанентаў: алмазных і металічных аблігацый.

а. Алмазныя крышталі (агранка)

Алмаз выкарыстоўваецца выраблены або сінтэтычны, у адрозненне ад натуральнага. Пераважней выраблены алмаз перад натуральным, таму што ключавыя характарыстыкі, такія як форма, памер і трываласць крышталя, можна ўважліва кантраляваць у працэсе вытворчасці. Магчымасць кантраляваць ключавыя характарыстыкі сінтэтычнага алмаза дазваляе дакладна прагназаваць хуткасць рэзкі і тэрмін службы ляза, а таксама стабільную паўтаральнасць. Некалькі іншых важных фактараў, якія варта ўлічваць адносна алмаза:

• колькасць алмаза ў сегменце

• якасць алмаза ў сегменце

• памер ромба ў сегменце

Колькасць алмаза:

Колькасць алмаза ў сегменце зменлівая і патрабуе большай колькасці конскіх сіл па меры павелічэння ўтрымання алмаза ў сегменце. Прасцей кажучы, гэта азначае, што чым больш алмазаў дадаецца ў сегмент, тым больш конскіх сіл патрабуецца для выканання рэзкі ляза. На практыцы гэта азначае, што ляза для піў з высокай конскай сілай будуць мець больш алмазаў у сегменце.

Якасць алмаза:

Якасць алмаза вызначае здольнасць асобнага алмаза супрацьстаяць нагрэву і захоўваць вастрыё. Лепшыя алмазы могуць даўжэй утрымліваць кропку пры больш высокіх тэмпературах.

Памер алмаза:

Нарэшце, апошняе, што трэба ўлічваць, - гэта памер алмаза. Індывідуальныя памеры алмазаў вызначаюцца ў дыяпазонах 25-35 або 50-60 меш. Чым вышэй лічбы, тым драбней асобныя часціцы. У практычным прымяненні больш дробны алмаз выкарыстоўваецца для крытычна цвёрдых матэрыялаў, такіх як чарот або кварц, у той час як больш буйны алмаз выкарыстоўваецца для мяккіх матэрыялаў, такіх як асфальт і мяккая чырвоная гліняная цэгла.

б. Сістэма склейвання (носіць)

Сувязь - гэта сумесь металічных парашкоў, якія выкарыстоўваюцца ў розных камбінацыях для дасягнення пэўных паказчыкаў зносу. Правільна сфармуляваная сувязь трымаеалмаз на месцы, дастаткова доўга, каб максімальна выкарыстоўваць алмазныя кропкі, перш чым адпусціць камень і адкрыць наступны пласт алмаза.

Ступень зносу для сегмента можа быць спрошчана да здольнасці металу супрацьстаяць зносу ад ізаляцыі. Металы з нізкай устойлівасцю да ізаляцыі, такія як бронза, лічацца мяккімі. Мяккія сувязі ў асноўным складаюцца з мяккіх металаў, такіх як бронза, і часта сустракаюцца пры рэзцы вельмі цвёрдых менш абразіўных матэрыялаў, такіх як фарфор. Цвёрдыя сувязі ў асноўным складаюцца з цвёрдых металаў, такіх як карбід вальфраму, і часта сустракаюцца пры рэзцы вельмі мяккіх абразіўных матэрыялаў, такіх як асфальт або свежазаліты бетон.

Лепшы спосаб запомніць прымяненне сувязі з матэрыялам - "супрацьлегласці прыцягваюцца" - цвёрдыя сувязі для мяккіх абразіўных матэрыялаў, у той час як мяккія сувязі выкарыстоўваюцца для цвёрдых менш абразіўных матэрыялаў. У некаторых крайніх выпадках можна проста судзіць аб цвёрдасці ляза, заўважыўшы колер сегмента. Паколькі мяккія ляза ўтрымліваюць большую частку бронзы, мяккія ляза для надзвычай цвёрдых матэрыялаў будуць мець жоўты адценне сегмента.