Sebelum memilih bilah berlian yang tepat untuk aplikasi Anda, ada baiknya mengetahui cara pembuatannya dan cara kerjanya.

Memiliki pengetahuan ini akan memastikan pengalaman sukses di lokasi kerja Anda.

Bagaimana bilah berlian dibuat?

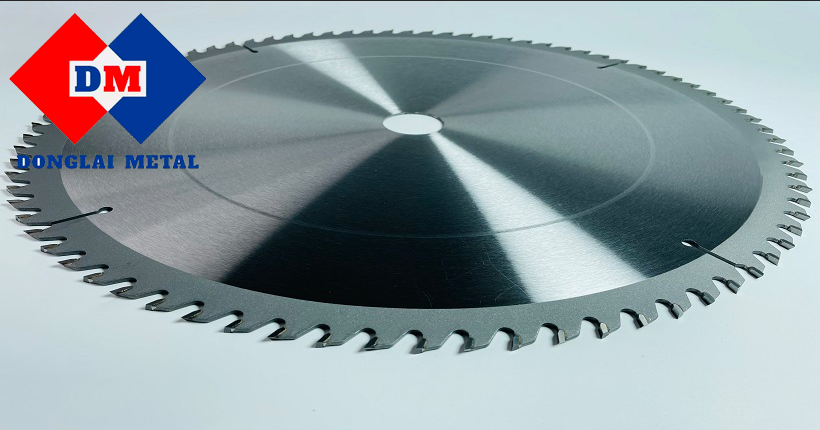

Diamond blade terdiri dari dua komponen: inti baja dan segmen.

1. Inti Baja: Bagian Pendukung

Inti biasanya berupa piringan logam bulat datar yang digunakan untuk menopang segmen luar. Berlian dapat dilekatkan pada inti menggunakan mematri vakum, sintering, atau las laser.

Lampiran Vacuum Brazing atau Sintered

Tingkat proses yang digunakan untuk memproduksi inti terkait dengan metode lampiran. Bilah dengan biaya lebih rendah dan volume lebih tinggi menggunakan proses pelekatan vakum brazing atau sinter. Pisau brazing dan sinter vakum dimaksudkan untuk memotong bahan lunak kering pada peralatan tenaga kuda rendah. Inti yang digunakan untuk blade ini biasanya sangat sederhana dan tidak mengalami banyak langkah pada blade untuk aplikasi yang lebih agresif.

Lampiran Las Laser

Dari tiga bentuk pengikatan segmen ke inti yang paling umum, dan sejauh ini metode yang menghasilkan ikatan terkuat ke inti, adalah pengelasan laser. Sebagai pelopor dalam pengelasan laser, Norton terus mengembangkan dan menyempurnakan teknik pengelasan laser. Aplikasi yang lebih agresif untuk bilah intan melibatkan penggunaan peralatan tenaga kuda yang lebih tinggi untuk memotong bahan yang lebih keras secara basah ke kedalaman pemotongan yang jauh lebih besar. Inti baja untuk aplikasi agresif ini lebih tebal, diberi perlakuan panas, digiling presisi, dan dikencangkan. Ketebalan tambahan dan perlakuan panas memungkinkan inti menahan tekanan pelenturan dari peralatan yang lebih berat dan tenaga kuda yang lebih tinggi. Penggilingan presisi pada permukaan meminimalkan hambatan sementara pengencangan menghasilkan kerataan bilah pada rentang rpm tertentu.

2. Segmen: Bagian Pemotongan

Segmen terdiri dari dua komponen: berlian dan ikatan logam.

A. Kristal Berlian (Potong)

Berlian yang digunakan diproduksi atau sintetis sebagai lawan alami. Berlian buatan lebih disukai daripada berlian alami karena karakteristik utama seperti bentuk, ukuran, dan kekuatan kristal dapat dikontrol secara ketat melalui proses pembuatan. Kemampuan untuk mengontrol karakteristik kunci dari berlian sintetis memungkinkan prediksi kecepatan pemotongan dan masa pakai blade yang akurat serta pengulangan yang konsisten. Beberapa faktor penting lain yang perlu dipertimbangkan tentang berlian adalah:

• jumlah berlian di segmen tersebut

• kualitas berlian di segmen tersebut

• ukuran berlian di segmen tersebut

Jumlah Berlian:

Jumlah berlian di segmen tersebut bervariasi dan membutuhkan lebih banyak tenaga kuda karena kandungan berlian meningkat di segmen tersebut. Sederhananya, semakin banyak intan yang ditambahkan ke segmen tersebut, semakin banyak tenaga kuda yang dibutuhkan untuk memotong bilahnya. Secara praktis ini berarti bahwa bilah untuk gergaji tenaga kuda tinggi akan memiliki lebih banyak intan di segmennya.

Kualitas Berlian:

Kualitas berlian menentukan kemampuan berlian individu untuk menahan panas dan mempertahankan titik tajam. Berlian yang lebih baik dapat bertahan lebih lama pada suhu yang lebih tinggi.

Ukuran Berlian:

Akhirnya hal terakhir yang perlu diperhatikan adalah ukuran berlian. Ukuran berlian individu ditentukan dalam rentang jaring seperti 25-35 atau 50-60. Semakin tinggi angkanya, semakin halus partikel individu. Dalam aplikasi praktis, intan yang lebih halus digunakan untuk material yang sangat keras seperti Chert atau Quartz, sedangkan intan yang lebih besar dan lebih kasar digunakan untuk material lunak seperti aspal dan batu bata lempung merah lunak.

B. Sistem Bonding (Pakaian)

Ikatan adalah campuran serbuk logam yang digunakan dalam berbagai kombinasi untuk mencapai tingkat keausan tertentu. Ikatan yang diformulasikan dengan benar memegangberlian di tempat, cukup lama untuk mendapatkan penggunaan maksimal dari titik berlian sebelum melepaskan batu dan memperlihatkan lapisan berlian berikutnya.

Laju keausan segmen dapat disederhanakan menjadi kemampuan logam untuk menahan keausan akibat abrasi. Logam dengan ketahanan abrasi yang rendah seperti perunggu dianggap lunak. Ikatan lunak sebagian besar terbuat dari logam lunak seperti Perunggu dan umum terjadi saat memotong bahan yang sangat keras dan kurang abrasif seperti porselen. Ikatan keras sebagian besar terdiri dari logam keras seperti Tungsten Carbide dan umum terjadi saat memotong bahan abrasif yang sangat lunak seperti aspal atau beton yang baru dituang.

Cara terbaik untuk mengingat aplikasi bond-to-material adalah "daya tarik berlawanan" - bond keras untuk material abrasif lunak sementara bond lunak digunakan untuk material keras yang kurang abrasif. Dalam beberapa kasus ekstrem, dimungkinkan untuk menilai kekerasan mata pisau dengan memperhatikan warna ruasnya. Karena bilah lunak mengandung sebagian besar Perunggu, bilah lunak untuk material yang sangat keras akan memiliki warna kuning pada segmennya.