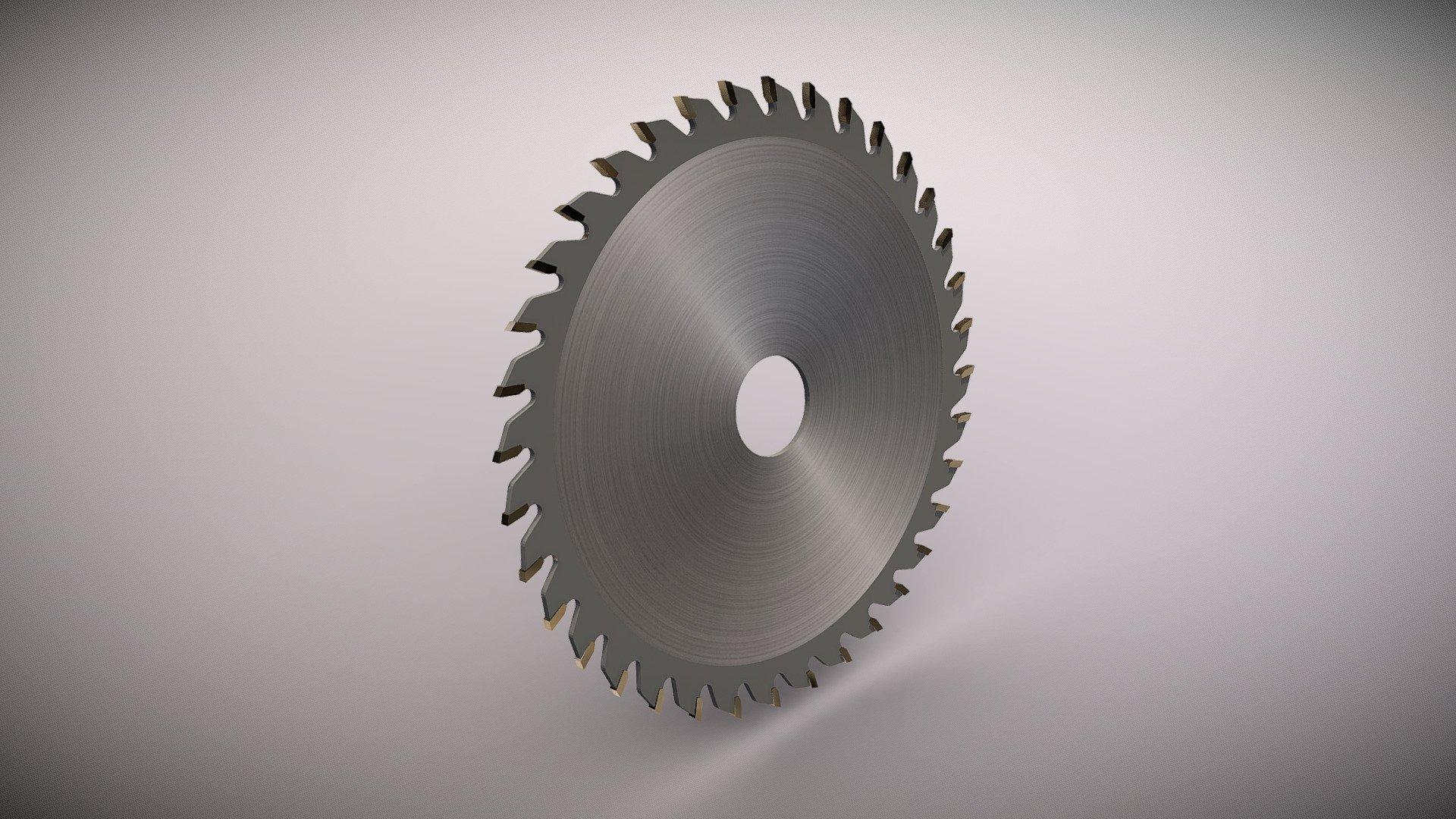

많은 고객들이 톱날을 사용할 때 톱날을 유지하고 보호하기 위한 몇 가지 "작은 수단"을 무시하므로 동일한 톱날이 다른 고객의 손에서 완전히 다른 평가를 받게 됩니다.

1. 톱날을 바로 사용하지 않을 경우, 톱날을 평평하게 놓거나 내부 구멍을 이용하여 걸어두어야 합니다. 평평한 톱날 위에 다른 물건을 쌓거나 밟지 말고 습기와 부식에 주의하십시오.

2. 톱날이 더 이상 날카롭지 않고 절단 표면이 거칠면 적시에 다시 연마해야 합니다. 그라인딩은 원래 각도를 변경하고 동적 균형을 파괴할 수 없습니다.

3. 톱날의 내경 수정 및 위치 지정 구멍 가공은 공장에서 수행해야 합니다. 가공이 불량하면 제품의 사용 효과에 영향을 주어 위험할 수 있습니다. 원칙적으로 리밍 구멍은 원래 구멍 직경인 20mm를 초과하지 않아야 응력 균형에 영향을 미치지 않습니다.

넷. 합금 연삭 휠 선택.

1) Resin Bonded Diamond Grinding Wheel의 결합강도가 약하여 Grinding시 Self Sharpness가 양호할 수 있고, 쉽게 막히지 않으며, Grinding 효율이 높고, Grinding Force가 작고, Grinding 온도가 낮은. 단점은 내마모성 및 마모성 마모가 크고 중장비 연삭에 적합하지 않다는 것입니다.

2) 비트리파이드 본드 다이아몬드 연삭휠은 레진본드에 비해 내마모성 및 접착력이 우수하고 예리한 절삭력, 높은 연삭효율, 발열 및 막힘이 발생하기 쉽지 않고 열팽창이 적고 정밀도 조절이 용이하며 연삭면이 거칠고 비용이 많이 든다는 단점이 있다. .

3) 금속 본드 다이아몬드 연삭 휠은 결합 강도가 높고 내마모성이 우수하며 마모가 적고 수명이 길고 연삭 비용이 낮으며 큰 하중을 견딜 수 있지만 선명도가 낮고 막히기 쉽습니다.

4) 연마 입자 크기는 연삭 휠의 막힘 및 절단 능력에 일정한 영향을 미칩니다. 미세 그릿에 비해 거친 그릿은 절삭 깊이가 클 때 절삭 날의 마모를 증가시킵니다. 그렇지 않으면 연삭 휠이 막히기 쉽습니다.

5) 연삭숫돌의 경도는 막힘에 큰 영향을 미칩니다. 연삭 휠의 경도가 높으면 열전도율이 높아 표면 방열에 도움이 되지 않지만 가공 정확도와 내구성을 향상시키는 데 도움이 됩니다.

6) 연삭 휠의 농도 선택은 연삭 효율과 가공 비용에 큰 영향을 미치는 중요한 특징입니다. 농도가 너무 낮으면 효율성에 영향을 미칩니다. 그렇지 않으면 연마 입자가 쉽게 떨어져 나가지만 최상의 결합 농도 범위도 좋습니다.