Sebelum memilih bilah berlian yang sesuai untuk aplikasi anda, adalah berguna untuk mengetahui cara ia dibuat dan cara ia berfungsi.

Mempunyai pengetahuan ini akan memastikan pengalaman yang berjaya di tapak kerja anda.

Bagaimanakah bilah berlian dibuat?

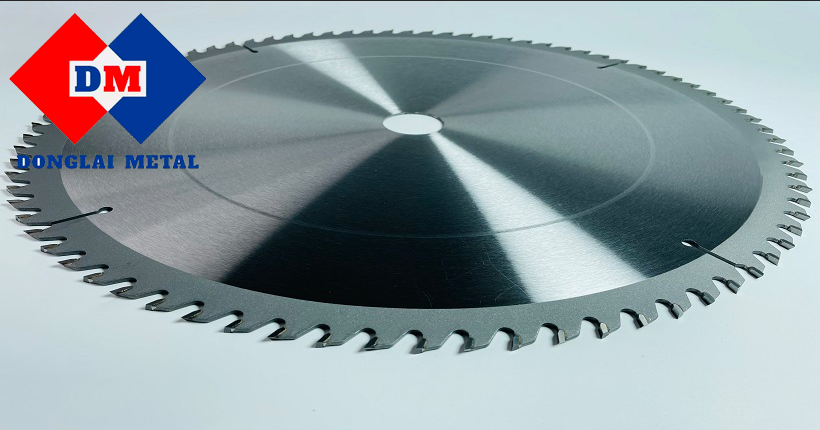

Bilah berlian terdiri daripada dua komponen: teras keluli dan segmen.

1. Teras Keluli: Bahagian Sokongan

Teras biasanya cakera logam rata bulat yang digunakan untuk menyokong segmen luar. Berlian boleh dilekatkan pada teras menggunakan pematerian vakum, pensinteran, atau kimpalan laser.

Vacuum Brazed atau Lampiran Tersinter

Tahap proses yang digunakan untuk mengeluarkan teras adalah berkaitan dengan kaedah lampiran. Kos yang lebih rendah, bilah volum yang lebih tinggi menggunakan sama ada proses pematerian pateri vakum atau tersinter. Bilah pateri vakum dan bersinter bertujuan untuk memotong bahan lembut kering pada peralatan kuasa kuda rendah. Teras yang digunakan untuk bilah ini biasanya sangat mudah dan tidak menjalani banyak langkah bilah untuk aplikasi yang lebih agresif.

Lampiran Dikimpal Laser

Daripada tiga bentuk yang paling biasa untuk melampirkan segmen ke teras, dan setakat ini kaedah yang menghasilkan ikatan terkuat ke teras, ialah kimpalan laser. Sebagai perintis dalam kimpalan laser, Norton terus membangunkan dan menyempurnakan teknik kimpalan laser. Aplikasi yang lebih agresif untuk bilah berlian melibatkan penggunaan peralatan kuasa kuda yang lebih tinggi, membasahkan bahan yang lebih keras kepada kedalaman potongan yang lebih besar. Teras keluli untuk aplikasi agresif ini adalah lebih tebal, dirawat haba, dikisar dengan tepat dan ditegangkan. Ketebalan tambahan dan rawatan haba membolehkan teras menahan tekanan lenturan peralatan yang lebih berat dan kuasa kuda yang lebih tinggi. Pengisaran ketepatan pada permukaan meminimumkan seretan manakala penegangan mewujudkan kerataan bilah pada julat rpm tertentu.

2. Segmen: Bahagian Memotong

Segmen ini terdiri daripada dua komponen: ikatan berlian dan logam.

a. Kristal Berlian (Potong)

Berlian yang digunakan adalah buatan atau sintetik berbanding semula jadi. Berlian buatan diutamakan berbanding berlian asli kerana ciri utama seperti bentuk kristal, saiz dan kekuatan boleh dikawal rapi melalui proses pembuatan. Keupayaan untuk mengawal ciri utama berlian sintetik membolehkan ramalan yang tepat tentang kelajuan pemotongan dan hayat bilah serta kebolehulangan yang konsisten. Beberapa faktor penting lain yang perlu dipertimbangkan tentang berlian adalah:

• jumlah berlian dalam segmen

• kualiti berlian dalam segmen

• saiz berlian dalam segmen

Jumlah Berlian:

Jumlah berlian dalam segmen adalah berubah-ubah dan memerlukan lebih banyak kuasa kuda kerana kandungan berlian meningkat dalam segmen tersebut. Ringkasnya, ia bermakna apabila lebih banyak berlian ditambah pada segmen, lebih banyak kuasa kuda diperlukan untuk membuat pisau dipotong. Dari segi praktikal ini bermakna bilah untuk gergaji kuasa kuda tinggi akan mempunyai lebih banyak berlian dalam segmen tersebut.

Kualiti Berlian:

Kualiti berlian menentukan keupayaan berlian individu untuk menahan haba dan mengekalkan titik tajam. Berlian yang lebih baik boleh menahan satu titik lebih lama pada suhu yang lebih tinggi.

Saiz Berlian:

Akhirnya perkara terakhir yang perlu dipertimbangkan ialah saiz berlian. Saiz berlian individu ditentukan dalam julat jaringan seperti 25-35 atau 50-60. Semakin tinggi nombor semakin halus zarah individu. Dalam aplikasi praktikal berlian yang lebih halus digunakan untuk bahan yang sangat keras seperti Chert atau Kuarza manakala berlian yang lebih besar lebih kasar digunakan untuk bahan lembut seperti asfalt dan bata tanah liat merah lembut.

b. Sistem Ikatan (Keausan)

Ikatan ialah campuran serbuk logam yang digunakan dalam pelbagai kombinasi untuk mencapai kadar haus tertentu. Bon yang dirumus dengan betul memegangberlian di tempatnya, hanya cukup panjang untuk mendapatkan penggunaan maksimum daripada mata berlian sebelum melepaskan batu dan mendedahkan lapisan berlian seterusnya.

Kadar haus untuk segmen boleh dipermudahkan kepada keupayaan logam untuk menahan haus daripada lelasan. Logam dengan rintangan lelasan rendah seperti gangsa dianggap lembut. Ikatan lembut kebanyakannya terdiri daripada logam lembut seperti Gangsa dan biasa apabila memotong bahan yang sangat keras kurang kasar seperti porselin. Ikatan keras kebanyakannya terdiri daripada logam keras seperti Tungsten Carbide dan biasa apabila memotong bahan pelelas yang sangat lembut seperti asfalt atau konkrit yang baru dituang.

Cara terbaik untuk mengingati aplikasi ikatan ke bahan ialah "menarik lawan" - ikatan keras untuk bahan pelelas lembut manakala ikatan lembut digunakan untuk bahan keras kurang kasar. Dalam beberapa kes yang melampau, adalah mungkin untuk menilai kekerasan bilah dengan melihat warna segmen. Oleh kerana bilah lembut mengandungi sebahagian besar Gangsa, bilah lembut untuk bahan yang sangat keras akan mempunyai warna kuning pada segmen tersebut.