Zanim wybierzesz odpowiednią tarczę diamentową do swojego zastosowania, warto wiedzieć, jak są one wykonane i jak działają.

Posiadanie tej wiedzy zapewni pomyślne doświadczenie w miejscu pracy.

Jak powstają tarcze diamentowe?

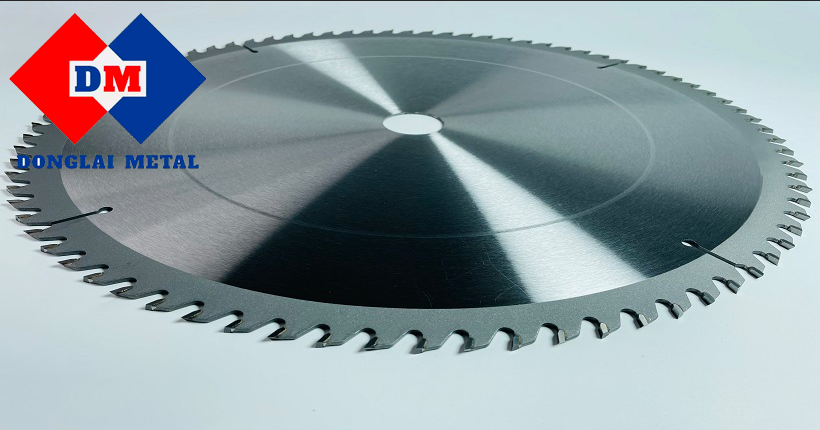

Tarcze diamentowe składają się z dwóch elementów: stalowego rdzenia i segmentu.

1. Stalowy rdzeń: część wspierająca

Rdzeń jest zwykle okrągłym płaskim metalowym krążkiem służącym do podtrzymywania zewnętrznych segmentów. Diament można przymocować do rdzenia za pomocą lutowania próżniowego, spiekania lub spawania laserowego.

Mocowanie lutowane próżniowo lub spiekane

Poziom procesu zastosowany do wytworzenia rdzenia jest powiązany z metodami mocowania. Tańsze ostrza o większej objętości wykorzystują proces lutowania próżniowego lub spiekania. Ostrza lutowane próżniowo i spiekane są przeznaczone do cięcia na sucho miękkich materiałów na sprzęcie o małej mocy. Rdzenie używane do tych ostrzy są zazwyczaj bardzo proste i nie przechodzą wielu etapów ostrzy w bardziej agresywnych zastosowaniach.

Przystawka spawana laserowo

Spośród trzech najpowszechniejszych form mocowania segmentów do rdzenia i zdecydowanie najmocniejszego połączenia z rdzeniem jest spawanie laserowe. Jako pionier w spawaniu laserowym Norton nieustannie rozwija i doskonali techniki spawania laserowego. Bardziej agresywne zastosowania tarcz diamentowych wymagają użycia sprzętu o większej mocy do cięcia na mokro twardszych materiałów na znacznie większą głębokość cięcia. Stalowe rdzenie do tych agresywnych zastosowań są grubsze, poddane obróbce cieplnej, precyzyjnie szlifowane i napinane. Dodatkowa grubość i obróbka cieplna pozwalają rdzeniowi wytrzymać naprężenia zginające cięższego sprzętu i większej mocy. Precyzyjny szlif powierzchni minimalizuje opór, podczas gdy naprężenie ustala płaskość ostrza w określonym zakresie obrotów.

2. Segment: Część tnąca

Segment składa się z dwóch elementów: spoiwa diamentowego i metalowego.

A. Diamentowe kryształy (szlifowane)

Zastosowany diament jest produkowany lub syntetyczny, w przeciwieństwie do naturalnego. Wytwarzany diament jest preferowany w stosunku do diamentu naturalnego, ponieważ kluczowe cechy, takie jak kształt kryształu, rozmiar i wytrzymałość, można ściśle kontrolować w procesie produkcyjnym. Możliwość kontrolowania kluczowych właściwości syntetycznego diamentu pozwala na dokładne przewidywanie prędkości cięcia i żywotności ostrza, a także stałą powtarzalność. Niektóre inne ważne czynniki, które należy wziąć pod uwagę w przypadku diamentu, to:

• ilość diamentów w segmencie

• jakość diamentu w segmencie

• rozmiar diamentu w segmencie

Ilość diamentów:

Ilość diamentu w segmencie jest zmienna i wymaga większej mocy, ponieważ zawartość diamentu w segmencie wzrasta. Mówiąc najprościej, oznacza to, że im więcej diamentu dodaje się do segmentu, tym większa moc jest potrzebna do cięcia ostrza. W praktyce oznacza to, że tarcze do pił o dużej mocy będą miały więcej diamentów w tym segmencie.

Jakość diamentu:

Jakość diamentu określa zdolność pojedynczego diamentu do wytrzymywania ciepła i utrzymywania ostrego ostrza. Lepsze diamenty mogą dłużej utrzymywać ostrze w wyższych temperaturach.

Rozmiar diamentu:

Wreszcie ostatnią rzeczą do rozważenia jest rozmiar diamentu. Indywidualne rozmiary diamentów są określone w zakresach oczek, takich jak 25-35 lub 50-60. Im wyższe liczby, tym drobniejsze są poszczególne cząstki. W praktyce drobniejszy diament jest używany do krytycznie twardych materiałów, takich jak Chert lub kwarc, podczas gdy większy, bardziej gruboziarnisty diament jest używany do miękkich materiałów, takich jak asfalt i miękkie cegły z czerwonej gliny.

B. System klejenia (zużycie)

Spoiwo jest mieszaniną proszków metali stosowanych w różnych kombinacjach w celu uzyskania określonych szybkości zużycia. Prawidłowo sformułowane wiązanie utrzymujediament na miejscu, na tyle długo, aby maksymalnie wykorzystać punkty diamentowe przed uwolnieniem kamienia i odsłonięciem kolejnej warstwy diamentu.

Szybkość zużycia segmentu można uprościć do odporności metalu na ścieranie. Metale o niskiej odporności na ścieranie, takie jak brąz, są uważane za miękkie. Miękkie spoiwa składają się głównie z miękkich metali, takich jak brąz, i są powszechne podczas cięcia bardzo twardych, mniej ściernych materiałów, takich jak porcelana. Twarde spoiwa składają się głównie z twardych metali, takich jak węglik wolframu, i są powszechne podczas cięcia bardzo miękkich materiałów ściernych, takich jak asfalt lub świeżo wylany beton.

Najlepszym sposobem na zapamiętanie zastosowania spoiwa z materiałem jest zasada „przyciąganie przeciwieństw” — twarde spoiwa do miękkich materiałów ściernych, podczas gdy miękkie spoiwa są stosowane do twardych, mniej ściernych materiałów. W niektórych skrajnych przypadkach można po prostu ocenić twardość ostrza, obserwując kolor segmentu. Ponieważ miękkie ostrza zawierają większość brązu, miękkie ostrza do ekstremalnie twardych materiałów będą miały żółty odcień segmentu.